在制造业的残酷现实中,新产品或新模具的开发如同走钢丝:

l 高昂的沉没成本:

一套复杂模具动辄几十万甚至上百万的投入,一旦设计存在缺陷,损失惨重。

l 漫长的试错周期:

传统打样、开模、测试、修改的循环耗时数月,市场机遇转瞬即逝。

l “开盲盒”式的未知风险:

设计是否合理?装配是否顺畅?用户接受度如何?不到最后量产阶段,这些关键问题都笼罩在不确定性之中。

面对这些痛点,3D打印技术以其快速、灵活、低成本的核心优势,正成为降低设计开发风险的革命性工具,贯穿产品从概念到市场的全流程。

一、 早期验证:将风险扼杀在摇篮里

1. 概念实体化(“看得见,摸得着”):

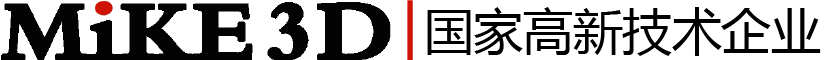

告别纸上谈兵: 设计师的创意不再局限于屏幕上的3D模型或2D图纸。几小时或几天内,一个真实、可触摸的物理原型就能呈现在团队面前。

价值: 极大加速内部决策和沟通效率。设计意图是否被准确理解?外观造型是否符合品牌调性?握持感是否舒适?这些主观感受在实体模型面前一目了然,避免了后续因理解偏差导致的重大返工。

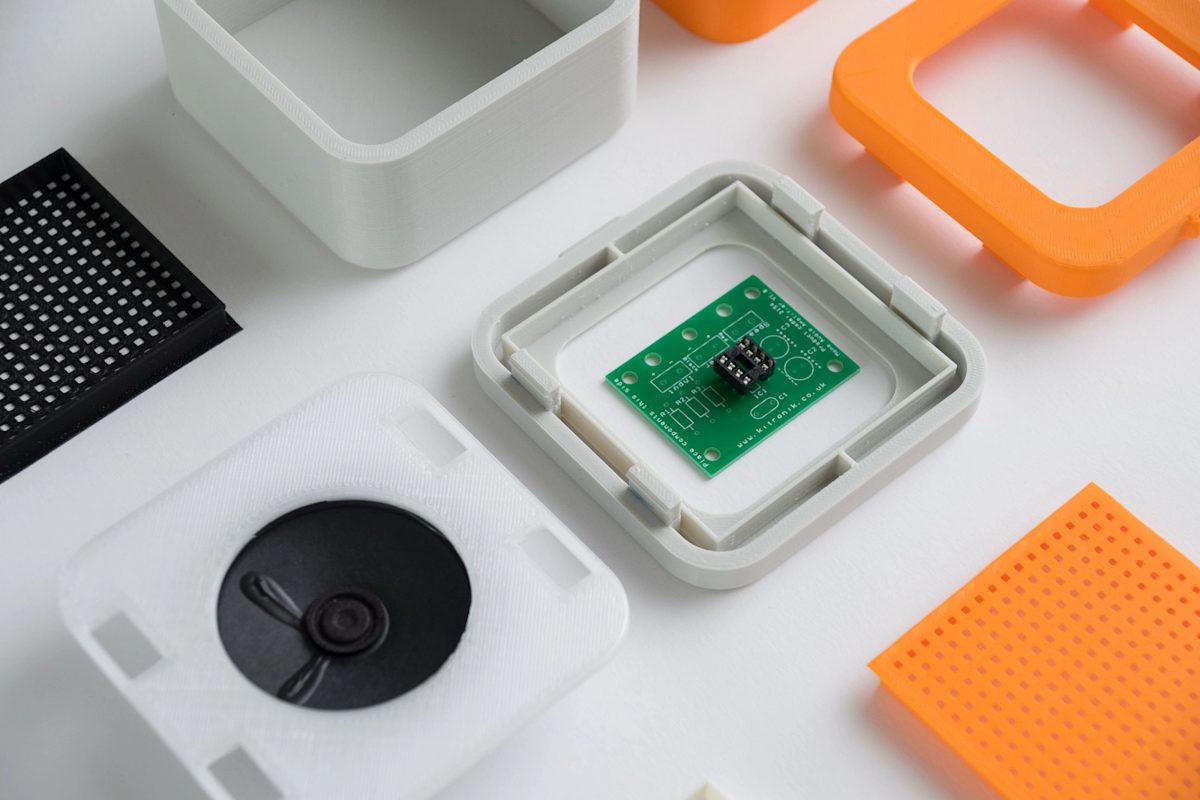

2. 功能与装配测试(“行不行,装上试”):

真实工况模拟: 使用具备特定工程性能的3D打印材料(如高强度树脂、耐高温材料、类橡胶弹性体)制作关键部件或完整装配体。

价值: 在投入昂贵模具前,就能验证零件的结构强度、运动机构可行性、装配间隙公差、密封性能等。例如,某家电企业设计新型齿轮箱,通过3D打印所有齿轮和外壳进行装配测试,提前发现了一个关键轴承位公差问题,避免了模具报废风险。

3. 用户反馈与市场验证(“用户说好才是真的好”):

低成本快速迭代: 基于早期用户反馈,设计可以迅速修改并再次打印验证。

价值: 收集真实用户对外观、人机工学、初步使用体验的反馈。例如,一款新开发的电动工具手柄,通过3D打印不同尺寸和纹理的原型进行用户握持测试,快速确定了最优方案,显著降低了产品上市后因手感不佳导致的退货风险。

二、 模具开发:小步快跑,精准避坑

1. 软模/原型模(“试产利器”):

低成本小批量生产: 直接3D打印模具镶件(通常使用耐高温树脂或金属材料),用于注塑、压铸、发泡等工艺,生产50-1000件不等的功能性试产零件。

这些零件材料性能接近最终产品,可用于:

1. 真实环境测试: 如耐候性、耐磨性、化学兼容性测试。

2. 小范围用户测试/市场投放: 收集更真实的市场反馈。

3. 装配线验证与工艺调试: 测试自动化装配流程,优化工艺参数。

4. 为展会/预售提供样品。

案例:

某汽车零部件供应商开发新型进气歧管,使用3D打印的耐高温树脂模具进行小批量(300件)试模注塑。试产件成功通过发动机台架测试,同时暴露了模具一处冷却不足的问题,在正式钢模制造前得以修正。

2. 随形冷却水道模具(“效率革命”):

突破传统限制: 金属3D打印(如SLM)允许在模具内部制造高度复杂、贴合产品形状的冷却水道,这是传统机加工无法实现的。

价值:

n 显著缩短注塑周期(可达30%-70%): 更均匀高效的冷却大幅减少零件冷却时间。

n 提高产品质量: 减少翘曲变形、缩痕、内应力,提升表面光洁度和尺寸稳定性。

n 延长模具寿命: 更均匀的温度分布减少热应力疲劳。

案例:

一家消费电子外壳制造商采用金属3D打印的随形冷却注塑模具,将原本需要60秒的冷却时间缩短至35秒,产能提升近一倍,同时产品良品率提高15%。

三、 小批量生产与按需制造:绕过传统模具的“高门槛”

1. 终端零件直接制造:

应对复杂性与定制化: 对于结构极其复杂、高度定制化、或传统工艺难以制造的零件,3D打印本身就是最终生产方式。

价值:

省去了模具开发环节及其所有风险,尤其适合:个性化医疗器械(如骨科植入物、齿科导板);航空航天轻量化复杂构件;限量版、定制化消费品。

案例:

德国某医疗器械公司利用金属3D打印直接生产患者定制的脊柱融合器,完美匹配个体解剖结构,规避了开发通用模具无法满足个性化需求的风险。

2. 按需生产与柔性供应链:

“零”库存与快速响应: 3D打印无需模具,启动生产速度快,特别适合小批量、多批次、需求波动大的产品。

价值: 大幅降低因市场预测失误导致的库存积压或缺货风险。实现“即需即印”,缩短交货周期,提升供应链韧性。

案例: 亚马逊利用3D打印网络,为特定区域或特定时期需求激增的产品(如某款限量版玩具配件)进行本地化按需生产,避免了长距离运输和大量库存的风险。

3D打印已从单纯的原型制造,发展为贯穿产品设计、验证、模具开发、试产乃至最终生产的强大工具链。它通过提供快速、低成本、高保真度的物理验证手段,将设计缺陷、装配问题、用户接受度风险提前暴露并解决在昂贵的模具投入之前;通过软模和随形冷却模具技术,显著降低了模具本身的风险和试模成本;通过终端零件直接制造和按需生产,为小批量、定制化产品规避了传统模具的“高门槛”风险。

北京麦客信息专注北京3D打印本地化服务,10余年工业打印经验,是您值得信赖的数字化制造伙伴,欢迎来电咨询合作!