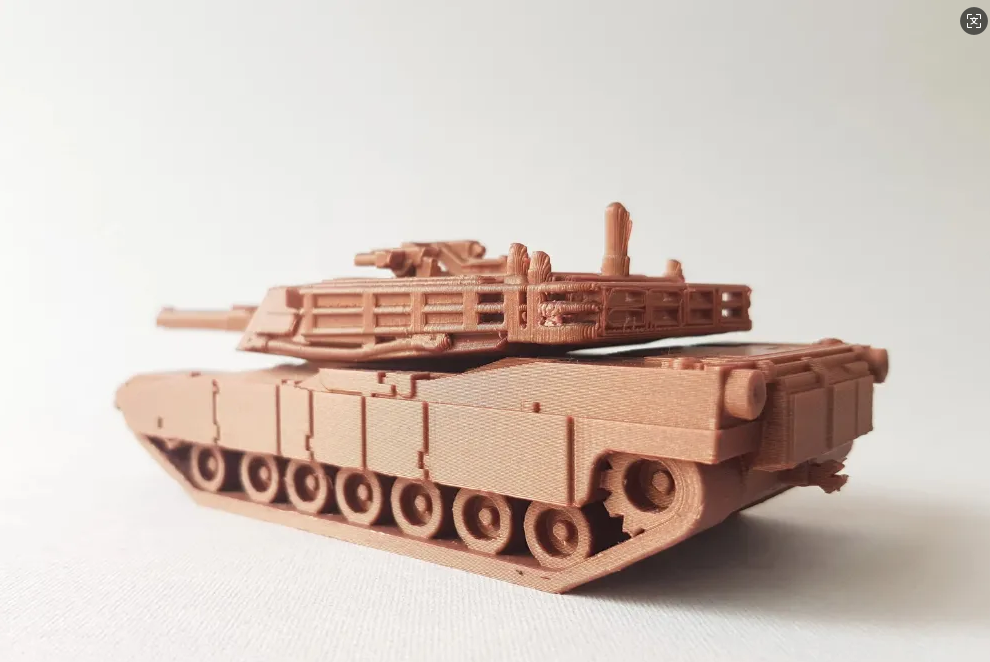

在汽车外观件的注塑生产过程中,产品质量一致性一直是行业面临的重大挑战。复杂的注塑工艺与多样化的材料特性,常常导致如排气不良、冷却不均和玻纤外露等顽固质量问题。北京麦客信息作为北京模具3D打印解决方案的领先提供者,依托先进的随形水路、随形排气和快速模具制造技术,已成功帮助多家客户突破生产瓶颈,实现质量与效率的双重提升。

难题一:排气不良导致产品表面缺陷

在注塑填充过程中,若模具排气结构不足,型腔内部的气体会受压缩并形成局部高压,引起鼓包、气痕或灼烧等缺陷。这类问题在大型复杂曲面零件如保险杠、侧裙上尤为突出。

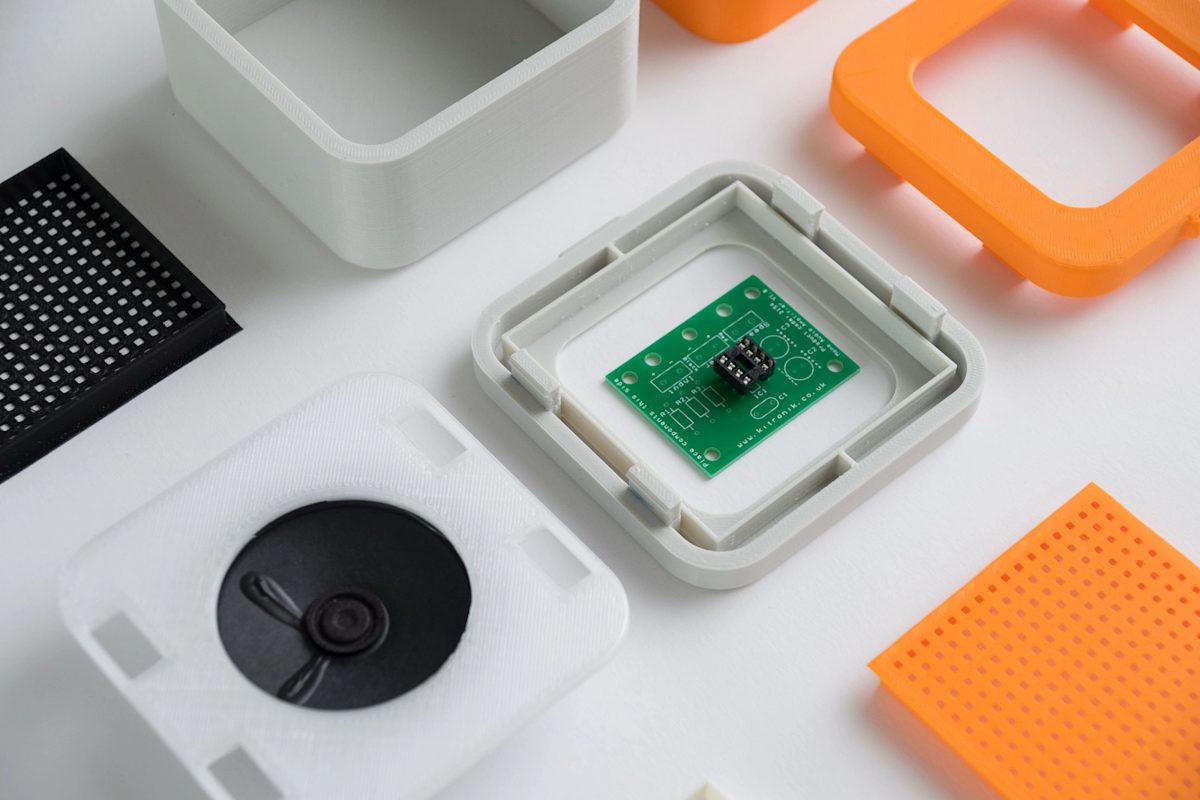

3D打印解决方案:

定制化随形排气系统:通过3D打印实现排气通道的精准布局,有效提高排气效率,避免漏胶。

快速试制与迭代:支持排气结构的敏捷设计与制造,大幅缩短模具调试周期,加快量产进程。

难题二:冷却不均引发缩痕与变形

不均匀的冷却往往导致产品表面粗糙、缩痕或翘曲,尤其在车灯罩、装饰面板等薄壁或大尺寸外观件中表现明显。

3D打印解决方案:

随形水路设计:贴合型腔曲面布置冷却水路,实现高效、均匀的温度控制,显著减少热应力导致的缺陷。

全面提升良率与效率:优化冷却效率的同时缩短注塑周期,适用于各类高性能外观件生产。

难题三:玻纤增强材料浮纤问题

使用玻纤增强塑料时,容易因流动性差、冷却过快或排气不畅导致玻纤分布不均,形成表面浮纤,影响部件强度和美观。

3D打印解决方案:

模温与流道优化:通过3D打印技术灵活调控模具温度与排气结构,改善材料流动状态。

数字化仿真与制造结合:借助CAE分析实现流道与排气系统精准设计,有效抑制浮纤,提升产品一致性。

技术赋能,智造升级

传统模具制造方式因其加工限制,难以彻底解决汽车高端外观件生产中的诸多痛点。北京麦客凭借在模具3D打印领域的技术积淀,打破传统工艺壁垒,为客户提供高自由度、高精度、短周期的模具解决方案,显著提升产品表面质量与生产效益,助力企业应对高端制造挑战。